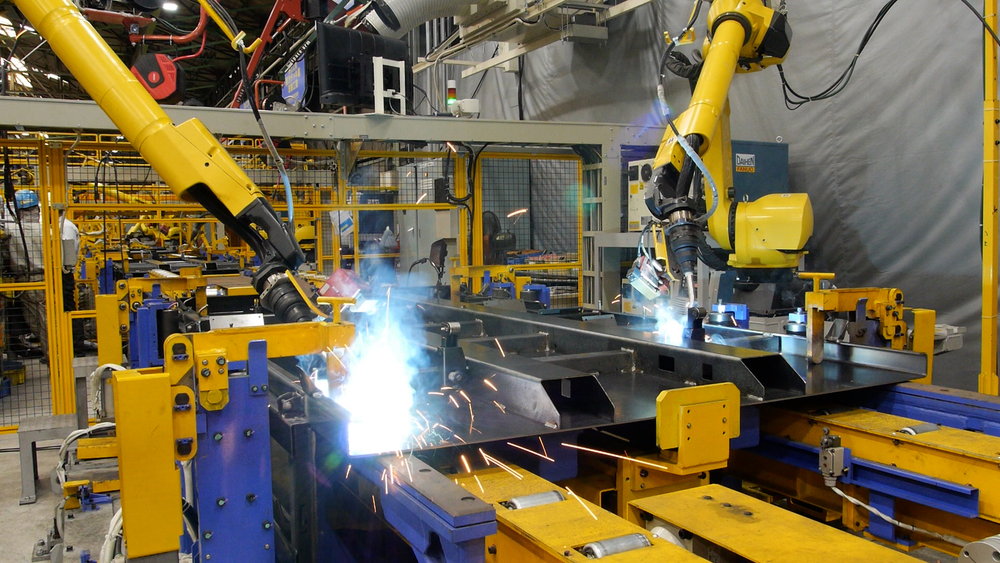

省人化と生産効率アップを両立

メインフレームのフロアへの組付(本溶接)は、2つの工程に分けるという工夫がなされている。具体的には、1台に4本ある横根太の溶接工程を前後各2本ずつに分けたもので、前2本を溶接して後2本の工程へ移動させれば、次の1台が前2本の工程に仕掛かれることになる。

単純にいえば、メインフレーム組付工程の生産効率が5割弱アップするわけで、平準かつ均質に作業が行なえる自動化ならではのメリットが活かされている。目標タクトである「15分でダンプボディ1台完成」の実現にも、大きく貢献している部分だ。

その後、細かい部品を溶接、裏返し状態のボディの天地を戻して、前壁(フロントパネル)、サイドゲートヒンジ、テールゲートなどを本溶接、必要に応じてオプション部品を取り付けたのち、本ラインでの最終仕上げ・検査を経て、次の塗装ラインへ移行する。

溶接作業と構内物流の自動化によって、ライン要員は従来の15人から9人へ、1台あたり生産時間は40分から15分へと、大幅な省人化と生産効率の向上(サブアッセンブリ工程を含めて+45%)を実現した。同時に、前述のボディヒンジ組付といった特殊技能が必要な工程の最小化で、要員確保の間口を拡げながらも生産品質の向上を両立するなど、自動化によるメリットの大きさがうかがえるところだ。

コメント

コメントの使い方