三菱ふそうが中津工場で eve autonomy 製の無人自動けん引車(AIT)の実証実験を開始。AITの導入は川崎製作所でのエンジン運搬に続く2例目で、トランスミッション部品の運搬を行なう。

生産現場の生産性と安全性を最先端の技術で向上する「Factory of the Future」プロジェクトの一環で、2件のモデルケースを通じてさらなるAITの導入可能性を検討する。

文/トラックマガジン「フルロード」編集部

写真/三菱ふそうトラック・バス株式会社

中津工場にもAITを導入

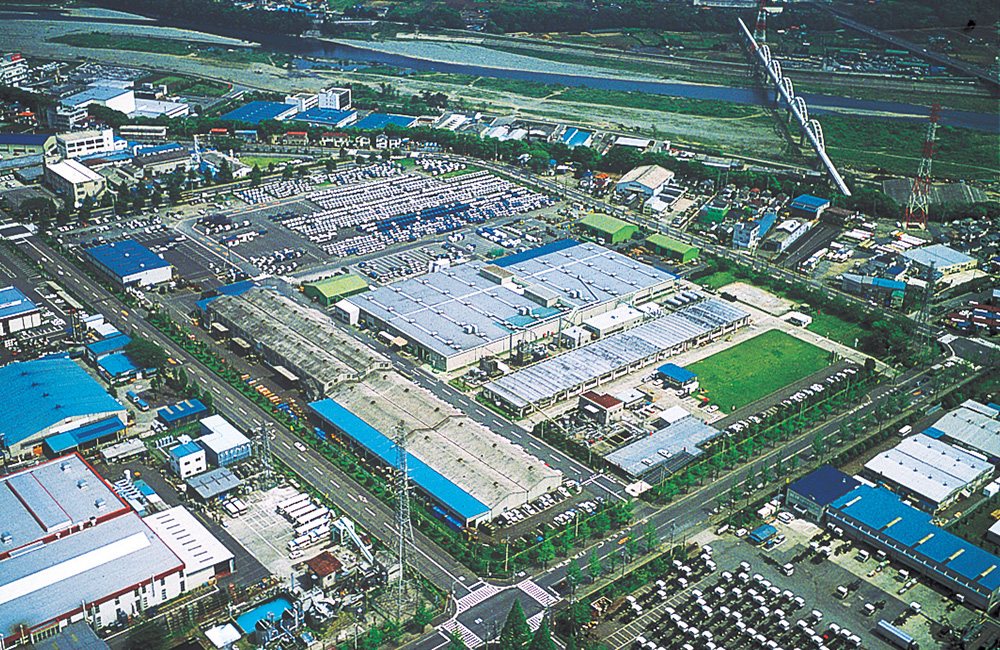

三菱ふそうトラック・バスは2023年8月1日、中津工場(神奈川県愛甲郡愛川町)にて、無人自動けん引車(AIT = Autonomous Intelligent Tugger)による実証試験を開始したことを発表した。

三菱ふそうは、2022年10月から川崎製作所(神奈川県川崎市)内でAITによるエンジン運搬を行なっており、中津工場は2例目となる。今回の実証では、2023年7月から3か月の間、AITによるトランスミッション向けギアの運搬を行ない、実用性や安全性などを評価する。

導入したのは静岡県袋井市に本社を置く株式会社eve autonomy(イヴオートノミー)製のAITで、最大けん引重量は1.5トン。屋内外の約780メートルのルートを無人で走行するが、走行中は遠隔での監視が可能となっており、緊急時にはオペレータにいち早い対応を促す。

eve autonomyはヤマハ発動機と自動運転システムのティアフォーによって設立された自動運転EVのメーカーだ。

昨年、三菱ふそうが川崎製作所に導入したのは、空港の地上支援車などで実績のあるTLD社と自動運転システムを開発するフランスのイージーマイル社が製造する「トラクトイージー」で、工場内のエンジンの無人搬送を想定しており、最大けん引重量25トンのAITだった。

AITはバッテリーで走行するため、走行時に二酸化炭素を排出せず、生産現場のCO2排出量削減に貢献する。また、AITの活用は昨今の人手不足への対策となるとともに、当該業務においては約2割のコスト削減を見込む。

「未来の工場」プロジェクトの一部

三菱ふそうは、2017年に「Factory of the Future(未来の工場)」プロジェクトを開始。

このプロジェクトでは、「信頼できる製品」「ムダのないプロセス」「一流の工場」「意欲ある社員」を柱に、工場の自動化オートメーション、ロボティクス、ITシステムなどに投資している。

人材不足、生産性の向上、労働環境の改善といった生産現場の課題に対して、最新技術の導入によって、生産工程のさらなる効率化や安全性の向上、生産コストの削減を目指しており、これまで、ラインオフ時のデジタル検査、センサーやその他の機器を用いたトラブル予防や保全などを行なってきた。

プロジェクトの注力分野の一つが、多くの人員が必要で身体的負担も大きい、車両部品などの運搬業務だ。この分野については、自動運行ロボットを複数工程に導入しており、川崎製作所でのAITの実証試験も順調に進捗している。

AITについては、川崎製作所と中津工場での2件の実証実験をモデルケースとして、今後、さらに多くの工程での導入につなげるべく検討を進める。

三菱ふそうは今後も、工場の生産性と安全の最大化を目指し、「Factory of the Future」プロジェクトの下で最先端のソリューションの検討を続けて行く。

【画像ギャラリー】三菱ふそうが2工場で実証実験を行なっているAIT(3枚)画像ギャラリー

コメント

コメントの使い方