いすゞ自動車などが共同開発した高効率アルミニウム溶解炉が、「素形材産業技術賞」において「経済産業省製造産業局長賞」を受賞した。

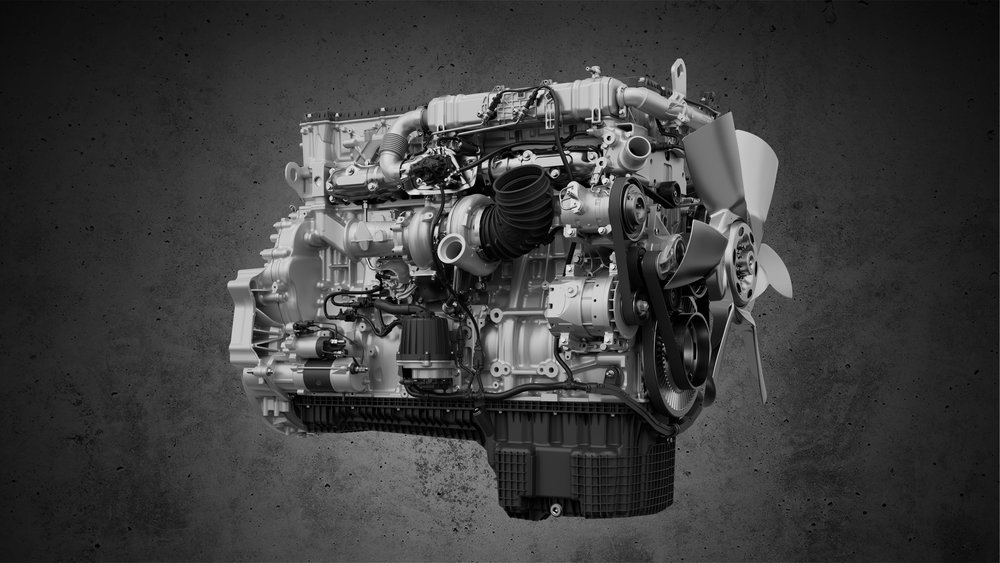

自動車、特にトラックの製造ではアルミの鋳物製品を多用する。その8割がダイカストという製法で作られ、アルミを溶かす工程にエネルギーの大部分を消費しているが、その消費量を半分近くまで削減した。

経済性・環境性とともに、業界全体への展開が期待されることなども評価されたという。

文/トラックマガジン「フルロード」編集部

写真/いすゞ自動車株式会社

高効率アルミ溶解炉でエネルギー消費を半減

いすゞ自動車は2025年11月10日、「第41回素形材産業技術賞」において、「経済産業省製造産業局長賞」を受賞したことを発表した。

対象となったのはいすゞ藤沢工場の生産部門 要素技術部、株式会社宮本工業所、互交産業株式会社が共同で開発した大型ダイカスト用高効率アルミニウム溶解炉で、業界全体への展開が期待されること、また経済性と環境性を兼備した先進的かつ将来性の高い技術であることが評価され、今回の受賞に至ったという。

なお、ダイカストはアルミニウムなどの非鉄金属による合金を高温で溶かし、高圧をかけて冷やして固める鋳造方式のこと。高い精度の鋳物を短時間で大量に生産できるため自動車関連部品などの生産現場で広く使用されている。

一般財団法人素形材センターが主催する「素形材産業技術賞」は、優秀な素形材産業技術の開発により、日本の素形材産業の技術水準の進歩向上に著しく貢献した技術の開発者を表彰する制度だ。

現在、自動車用アルミニウム鋳物製品の8割がダイカストで生産されている。その工程において最もエネルギー使用量の大きいのが溶解炉だが、本技術によりその消費量を半分近くまで削減することができた。

さらに、既存の小型アルミ溶解炉に加え、大型開発炉によりダイカスト生産の大半に対応できるようになり、近年注目されているギガキャスト(大型の鋳造設備で大きなアルミ部品を一体成型する技術)にも適応する。

また水素やバイオ燃料、合成ガスなどの次世代燃料への対応も可能であることから、経済合理性を持ったカーボンニュートラル化への貢献も期待される。グループでは、2025年8月に水素燃料を用いてダイカスト用高効率アルミ溶解炉を稼働する実証を行ない、従来と比べ少ない量の水素による生産が可能になることを確認した。

開発した高効率アルミ溶解炉は、都市ガス以外のさまざまな燃料を用いたマルチフューエル燃焼が可能であり、将来の燃料事情に合わせたカーボンニュートラル化に適用することができる。

水素は燃料価格が高く、また高温で溶解し液化した金属内へのガス吸収による品質劣化の問題から、これまで鋳物製品の生産に利用することが難しいとされていたが、本技術を適用することにより国内で初めてコストと品質の両面でカーボンニュートラル化の可能性を示すことができたという。

カーボンニュートラルソリューションの推進は、いすゞの中期経営計画でも重要戦略に位置付けられており、ものづくり領域からのCO2削減と環境負荷低減を実現した本開発は、持続可能な生産体制構築に向けた重要な技術革新となる。

いすゞは今後も、「地球の『運ぶ』を創造する」というパーパスのもと、生産技術の高度化・環境技術の進化を通じて、商用モビリティの未来を支えるサステナブルなものづくりを推進して行くことにしている。

【画像ギャラリー】いすゞの高効率アルミニウム溶解炉とアルミが多用されている最近のトラック(2枚)画像ギャラリー

コメント

コメントの使い方