トラックの積載効率の向上に向けて、技術革新が目覚ましい。

先日、日野自動車の子会社として2018年に設立されたNEXTロジスティクスジャパンが、量子コンピュータや全高4.1mのダブル連結トラックなどによる積載効率を追求した取り組みを開始したが、今度はAIを活用したシステムの話である。

開発したのは、合成樹脂・ゴムを中心とする自動車部品などの製造・販売するトヨタグループの主要企業・豊田合成だ。

文/トラックマガジン「フルロード」編集部、写真/豊田合成

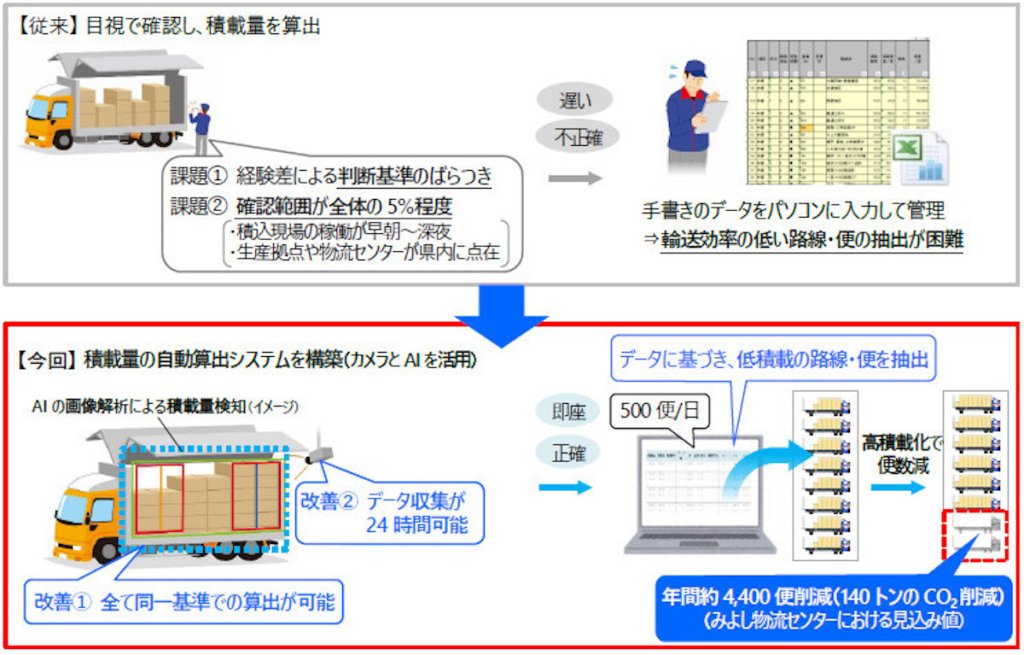

これまでは目視で確認し積載量を算出

豊田合成は、製品納入時の輸送効率を高めるため、トラックの積載量の算出をAIで自動化するシステムを開発し、同社のみよし物流センター(同県みよし市)で運用を開始した。

これにより、年間で約4400便の運行本数の削減が可能になり、140トンのCO2削減につながる見込みだという。

豊田合成では、顧客であるカーメーカーの各工場の生産量に応じてトラックの配車計画を最適化するため、各運行路線の担当者が荷台の空間を目視で確認し、積載量を算出してきた。

ただ、この方法では、経験年数などによる判断のばらつきが出てしまうキライがあった。

また、積み込み現場の稼働が早朝から深夜に及び、生産拠点や物流センターも県内に点在しているため、目視できる範囲は全体の5%程度で、確認できるトラック台数に限界があった。

さらに手書きのデータをパソコンに入力して管理したり、輸送効率の低い路線や瓶の抽出が困難など、積載量を算出するのが遅く不正確になりがちだったため、算出の精度向上が必要とされていた。

AI活用による積載効率の向上でCO2も削減

今回AIによる自動化システムにより、みよし物流センターで積み降ろしする全てのトラック(1日あたり500便)の貨物量を24時間撮影。AIによる画像解析でその量を自動算出することで、即座に正確な積載量の把握が可能となった。

これにより、積載率の低い路線・便の抽出が容易になり、試験導入した一部の路線では、運行本数を1日15便から12便に減らすといった輸送効率の向上につながった。

無駄のない物流計画により、製品輸送時のCO2排出を減らせることに加え、社会課題となっているトラックドライバー不足の解消への効果も期待できる。

今後、豊田合成グループ全体での輸送効率向上に向け、同システムを一宮物流センター(TGロジスティクス)で2023年秋から導入する予定になっている。

【画像ギャラリー】AIを活用したトラックの積載率向上で物流時のCO2排出量を低減(3枚)画像ギャラリー

コメント

コメントの使い方