日本自動車工業会の自主行動計画では物流の適正化に向けて「荷待ち・荷役作業に関わる時間の把握」が第一に掲げられている。日野自動車と物流管理ソリューションのHacobuは、荷待ち・荷役時間削減に向けた共同プロジェクトを開始した。

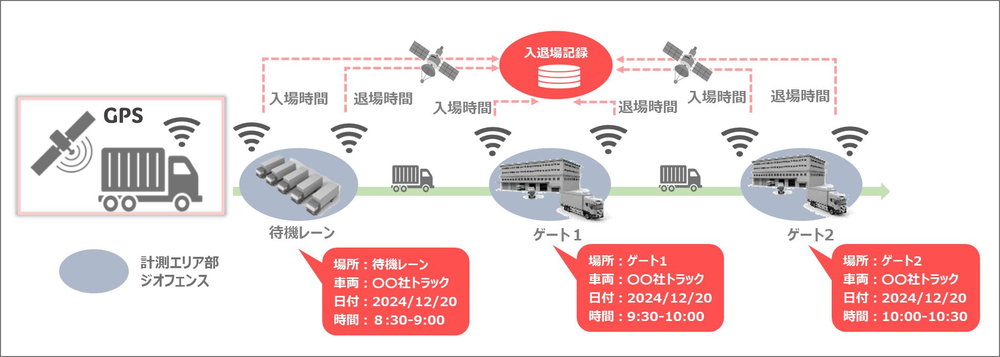

「MOVO Fleet」の機能拡張でGPSデータの補正・クレンジングが可能になり、トラックの入出庫時間を高精度で自動取得できるようになったという。ドライバーの操作は不要で、手間なく動態管理を行なうことで物流の「2024年問題」に対応する。

文/トラックマガジン「フルロード」編集部

写真・図/株式会社 Hacobu・日野グローバルロジスティクス株式会社・日野自動車株式会社・フルロード編集部

日野とHacobuがトラックの荷待ち・荷役時間削減に向けた共同プロジェクト

株式会社 Hacobu、日野自動車株式会社、およびそのグループ会社である日野グローバルロジスティクス株式会社(以下、HGL)の3社は、トラックの荷待ち・荷役作業時間の削減に向けた共同プロジェクトを始動したことを、2025年11月5日に発表した。

クラウド物流管理ソリューション「MOVO(ムーボ)」シリーズなどを展開するHacobuは、動態管理サービス「MOVO Fleet(ムーボ・フリート)」を自動車業界向けに機能拡張し、2025年10月にHGLが日野自動車 古河工場に同サービスを導入している。

3社は連携して荷待ち・荷役作業に関わる時間を可視化し、物流の「2024年問題」への対応と業務効率化の推進に取り組んで行く。

自動車製造現場では、必要なものを、必要な時に、必要な量を生産するジャスト・イン・タイム(JIT)方式が主流となっている。このため、部品を配送するトラックが工場内のどのゲートからいつ入庫・出庫したかを正確に把握することが、生産管理の徹底とドライバーの拘束時間削減につながるという。

また、「荷待ち・荷役作業に関わる時間の把握」は日本自動車工業会が策定した物流の適正化・生産性向上に向けた自主行動計画(全14項目)の最初に掲げられ、特に重要な厳守項目となっている。その対応が求められていることも、共同プロジェクトの背景だ。

自動かつ高精度で入出庫時間を取得

車両の状況をリアルタイムで一元管理できる MOVO Fleet の「配送計画ダッシュボード」だが、この度の機能拡張でGPS測位データの補正・クレンジング機能が新たに実装された。

(データの「クレンジング」とは、収集したデータを整理・整合させ、正確で一貫性のある情報として活用できるようにする機能のこと)

日野製トラックについては現在、ICTサービス「HINO-CONNECT」を全車標準搭載しているので、この機能を通じて、また、その他メーカー製トラックについてはHacobuが提供するシガーソケット装着型GPS端末を通じて位置情報を取得する。

今回の機能拡張によって工場構内の細かな位置差異による誤判定を防ぎ、トラックごとの入庫・出庫時間をドライバーによる操作なしに自動かつ高精度で取得できるようになった。

また、配送計画に対する入庫実績データの精度が向上したことで、トラックごとの傾向分析や荷待ち発生のリアルタイム把握が可能となる。日次・週次での改善活動に活用することでビジネスの効率化に貢献する。

Hacobu代表取締役社長CEOの佐々木 太郎氏のコメントは次の通りだ。

「日野グローバルロジスティクス様との取り組みは、まさに現場課題から生まれた共創プロジェクトでした。自動車業界の特徴であるJIT運行や多ゲート構造への対応は、MOVO Fleet にとっても新たな挑戦であり、補正・クレンジング機能の実装によって業界全体への応用可能性が広がりました。今後も現場とともに、データを活かした物流効率化を支援してまいります」。

いっぽう、日野自動車の Chief Logistics Officer 兼 HGL代表取締役社長の山根 良和氏は次のようにコメントしている。

「日野グループは“お客様である輸送会社様、並びにドライバーの皆様の負担を軽減する”という使命のもと、現場の業務効率化と安全性向上を追求してきました。今回、Hacobu 様とともに工場内運行やJITスケジュールに対応した自動計測の仕組みを開発できたことは大きな一歩だと考えています。今後もテクノロジーを活用し、より精度の高い物流マネジメントを実現してまいります」。

両社は、今回の共同プロジェクトを通じて得た知見をもとに、GPS測位精度のさらなる向上やデータ分析の自動化を進め、工場全体の稼働効率最適化を目指すという。

【画像ギャラリー】長時間の荷待ちが常態化している物流現場と共同プロジェクトのイメージ(3枚)画像ギャラリー

コメント

コメントの使い方