大手特装車メーカーの極東開発工業は、横浜工場の中型リヤダンプトラックボデーの自動化ラインが完成したと発表。昨年10月に報道関係者に公開した。

同ラインは、横浜工場の主力製品の1つである中型ダンプの生産ラインを刷新したもの。同社によると、自動溶接ロボットの増設をはじめ、効率化を徹底的に追求したことにより、従来のラインと比較して約43%生産性を向上しているという。

一台ごとに仕様が異なる特装車は、比較的量産向きのモデルであっても生産ラインの自動化が困難といわれているが、同社はどのように自動化を実現したのだろうか? 現地からのレポートをお届けしよう。

文・写真/トラックマガジン「フルロード」編集部

極東開発工業は兵庫県西宮市に本社を置く大手特装車メーカーで、特装車事業のほか、環境事業、パーキング事業も展開。主力の特装車事業では建設、物流、環境関連の特装車の生産を行なっている。

神奈川県大和市にある同社横浜工場は、単車系ダンプの主力生産拠点として1962年に操業を開始。主に単車系ダンプ「リヤダンプ」、脱着ボディ車「フックロール」、1台積み車両運搬車「フラトップ」の生産を行なっている。

今回紹介する中型ダンプの生産ラインは、シャシーメーカーにより仕様が標準化された、いわゆるメーカー完成車がメイン。

今回の自動化は、老朽化した生産ラインのリニューアルを機に行なわれたもので、生産能力アップと品質アップとともに、将来の作業員不足を見据えた省人化・省力化などが盛り込まれる。

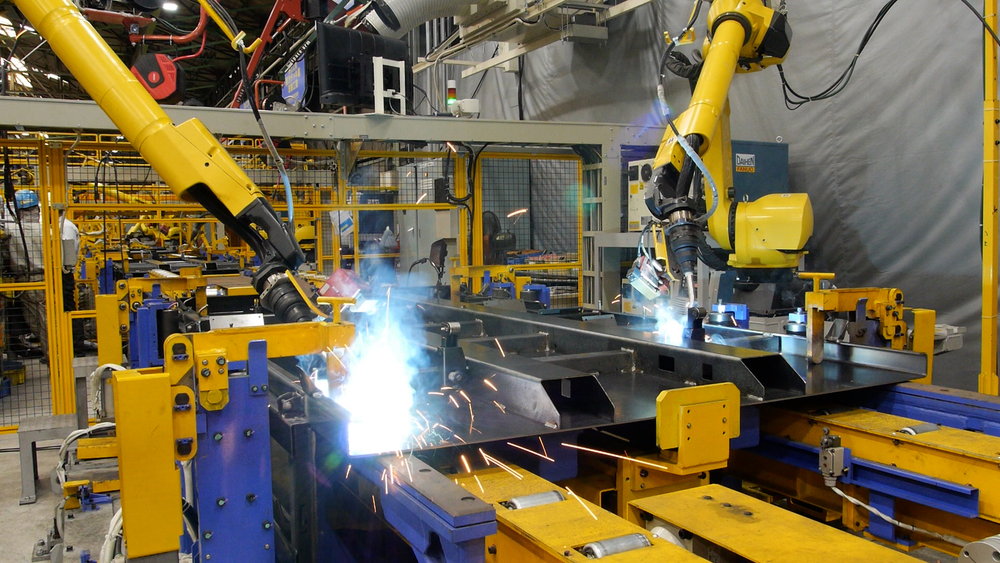

具体的には、自動溶接ロボットを従来より23台増設し、合計26台体制に。さらに、従来は資材担当員が各工程に運搬していた部材を自動的に供給する立体自動倉庫、およびフォーク型無人搬送機も導入。

同社によると、これらの設備投資により従来比約43%の生産能力アップ、並びに従来比約33%の省人化率アップを実現しているという。

製缶工程と呼ばれるダンプボディの生産ラインでは、メインフレーム(骨組み)、サイドゲート、フロントパネル、テールゲート、床材、および小物部品が、順番に組み立てられていく。

組み立て方法は基本的に溶接で、従来の生産ラインでは溶接作業を職人が行なっていたが、今回の自動化ラインでは、その大半を自動溶接ロボットが担当。作業員は最終検査など、人でしかできない部分を担当する。

もし何かの影響でラインがストップするとリードタイム(納期)に影響が出るので、これを監督し、万一の際の復旧作業を行なうのも人の役目だ。

いっぽう、ロボットは教えた通りのことしかできず、流れてくる成形材の曲げ精度や寸法に狂いがあると、溶接ミスなどの原因となる。それを防ぐためにも、今後は図面精度の向上が大きな課題という。

なお同社では、今回の中型ダンプの生産ラインの自動化を皮切りに、別の生産ラインの自動化も進めたいとしているほか、今回のノウハウを他の工場にも活かしていきたいとしている。

横浜工場では中型ダンプのほか、大型、小型ダンプの生産も行なっているが、大型は一台ごとに仕様が異なる民需の割合が高く、自動化へのハードルは高そう。

いっぽう、中型同様に量産仕様の多い小型については、今後検討を進めていきたいとしており注目だ。